歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

液固相連續流光化學反應器的結構優化:提升光利用率與反應選擇性

液固相連續流光化學反應器的結構優化:提升光利用率與反應選擇性 更新時間:2025-09-29

更新時間:2025-09-29 點擊次數:125

點擊次數:125

一、引言

液固相連續流光化學反應器作為將光催化技術與連續流工藝深度融合的核心設備,憑借其反應條件可控性高、傳質效率優、工業化放大潛力大等優勢,已成為精細化工合成、環境污染物降解、新能源材料制備等領域的關鍵技術載體。然而,在實際應用中,光利用率不足與反應選擇性偏低兩大核心問題,嚴重制約了其技術效能的充分釋放。光利用率不足源于反應器內光場分布不均、光子傳遞路徑受阻及催化劑對特定波長光的吸收效率有限;反應選擇性偏低則與反應區傳質效率失衡、活性位點暴露不均及副反應競爭加劇密切相關。因此,針對反應器核心結構進行系統性優化,構建 “光 - 流 - 固" 三相協同的高效反應體系,成為突破上述瓶頸、推動技術工業化落地的關鍵路徑。

二、液固相連續流光化學反應器結構優化的核心目標與影響因素

(一)核心目標解析

提升光利用率:核心在于實現 “光子的高效捕獲與利用",即通過結構設計,確保光源發射的光子能夠最大限度地抵達反應區,減少在反應器壁面、惰性組件及未反應物料中的損耗,并匹配催化劑的特征吸收光譜,提高光子與催化劑活性位點的作用概率。

提高反應選擇性:關鍵在于構建 “可控的反應微環境",通過優化流場分布與傳質效率,使反應物分子能夠定向、高效地與活性位點接觸,同時抑制副反應發生的條件(如局部濃度過高、溫度梯度異常等),確保目標產物的定向生成。

(二)關鍵影響因素

光場分布:受光源類型(LED、紫外汞燈、激光等)、光源布置方式(內置、外置、環形陣列等)、反應器透光材質(石英、高硼硅玻璃等)及反應器內部構件(如擋板、導流板)的影響,直接決定光子在反應區的覆蓋范圍與能量密度。

流場特性:與反應器流道結構(如微通道、蛇形流道、蜂窩狀流道)、進出口設計、流速調控機制相關,影響液固兩相的混合均勻性、停留時間分布及傳質效率,進而作用于反應選擇性。

催化劑負載與分布:催化劑在反應器內的負載方式(如固定床、懸浮床、膜負載)、負載密度及活性位點暴露程度,不僅影響光的穿透深度,還決定反應物與活性位點的接觸效率,對光利用率和反應選擇性具有雙重調控作用。

散熱與溫度控制:光化學反應過程中常伴隨熱量釋放,反應器的散熱結構(如夾套式冷卻、微通道散熱)直接影響反應區溫度分布均勻性,而溫度波動會改變反應動力學速率,可能導致副反應加劇,降低選擇性。

三、基于提升光利用率的核心結構優化策略

(一)光源系統與反應器匹配設計

光源類型的定向選擇:針對不同反應體系的需求,優先選用高單色性、高能量效率的 LED 光源替代傳統紫外汞燈。例如,在光催化降解有機廢水反應中,根據催化劑(如 TiO?)的禁帶寬度,選用波長為 365-400nm 的紫外 LED,減少非特征波長光的能量損耗;在精細化工合成反應中,通過調節 LED 光源波長,精準激活特定官能團反應,同時降低對其他基團的干擾。

光源布置方式優化:突破傳統外置光源 “光衰減嚴重" 的局限,采用內置式光源陣列與反應器流道一體化設計。例如,在微通道反應器中,將 LED 芯片封裝為可插入流道的 “光芯",通過陣列式排布使光場在流道內形成均勻覆蓋,光利用率較外置光源提升 30%-50%;對于大型管式反應器,采用環形光源套管結構,光源沿反應器內壁周向均勻分布,避免中心區域 “光照盲區",確保液固混合體系在流動過程中持續接受均勻光照。

(二)反應器透光與反射結構改進

透光材質的高性能化:選用高透光率(紫外區透光率>90%)、耐腐蝕性強的石英玻璃作為反應器主體材質,替代傳統高硼硅玻璃,減少光在材質內部的折射與吸收損耗。同時,通過表面拋光處理降低材質內壁粗糙度,避免光的漫反射散射,提升光的定向傳遞效率。

反射層的高效設計:在反應器非反應區內壁涂覆高反射率材料(如聚四氟乙烯、鋁箔反光膜),構建 “光反射腔" 結構。當光子照射至反應器內壁時,通過反射層的多次反射重新進入反應區,減少光子的逃逸損耗。實驗數據表明,合理設計的反射層可使光利用率提升 20%-35%,尤其對低濃度催化劑體系的反應效率提升更為顯著。

(三)催化劑負載結構的光響應優化

膜式催化劑負載結構:采用溶膠 - 凝膠法、濺射法等技術,在反應器內壁或惰性載體(如石英纖維、多孔陶瓷)表面制備超薄催化劑膜(厚度 50-200nm)。這種結構不僅使催化劑活性位點直接暴露于光場中,減少光在催化劑顆粒內部的穿透阻力,還避免了懸浮態催化劑對光的遮蔽效應,顯著提升光子與活性位點的作用效率。例如,在光催化合成苯甲醛反應中,膜式負載 TiO?催化劑的光利用率較懸浮態提升 40% 以上。

多孔光響應載體設計:將催化劑負載于具有高比表面積、高透光性的多孔載體(如介孔 SiO?、多孔石英)上,構建 “多孔光催化結構"。載體的多孔結構可形成 “光散射通道",延長光子在反應區的停留時間,同時增大催化劑與反應物的接觸面積。通過調控載體孔徑(2-50nm)與孔隙率(50%-80%),可實現光場與催化劑活性位點的精準匹配,進一步提升光利用率。

四、基于提高反應選擇性的結構優化路徑

(一)流道結構的傳質強化設計

微通道結構化流道:采用微通道(內徑 50-500μm)作為反應器核心流道,利用其高比表面積(比傳統管式反應器高 10-100 倍)的優勢,強化液固兩相的傳質效率,減少反應物在反應區的濃度梯度。同時,通過設計鋸齒形、螺旋形等異形微通道,利用流體在通道內的二次流效應,增強混合均勻性,避免局部反應物濃度過高導致的副反應。例如,在光催化合成手性化合物反應中,螺旋形微通道反應器的產物對映體過量值(ee)較直管反應器提升 15%-25%。

分區式流道調控:針對反應歷程中不同階段的傳質需求,設計 “梯度式流道" 結構。反應初期,采用寬截面流道降低流速,確保反應物與催化劑充分接觸;反應中期,切換為窄截面流道提升流速,抑制副反應中間體的積累;反應后期,通過擴張式流道降低剪切力,減少目標產物的進一步轉化。這種分區調控策略可使反應選擇性提升 10%-20%,尤其適用于多步串聯光催化反應。

(二)反應區濃度與溫度精準調控結構

進料分布器優化:在反應器入口設置多孔陣列式進料分布器,通過調控分布器孔徑與開孔密度,使液體反應物與固體催化劑(懸浮態)形成均勻的 “液固混合流",避免局部催化劑團聚或反應物濃度過高。例如,在光催化降解苯酚廢水反應中,優化后的進料分布器可使苯酚降解選擇性(生成 CO?和 H?O 的比例)提升 25%,減少中間產物苯醌的生成。

集成式溫控結構:采用 “夾套冷卻 + 微通道散熱" 的復合溫控系統,在反應器流道外部設置夾套式冷卻腔,同時在流道內部嵌入微型散熱片(厚度 10-50μm)。通過實時調控冷卻介質流速與溫度,確保反應區溫度波動控制在 ±1℃以內。在熱敏性光催化反應(如藥物中間體合成)中,該結構可有效抑制溫度升高導致的副反應,使目標產物選擇性提升 30% 以上。

(三)活性位點定向暴露結構設計

選擇性負載催化劑活性組分:通過分子印跡技術、選擇性沉積技術,在反應器載體表面定向負載具有特定晶面(如 TiO?的 晶面)的催化劑活性組分。這些特定晶面具有更高的催化活性與選擇性,可定向激活目標反應路徑。例如,在光催化 CO?還原反應中,定向負載 晶面 TiO?的反應器,生成 CH?的選擇性較普通 TiO?提升 50% 以上。

惰性隔離層的精準構建:在催化劑活性位點周圍涂覆超薄惰性隔離層(如 Al?O?、SiO?),通過調控隔離層厚度(1-5nm),允許目標反應物分子(小分子)通過并與活性位點接觸,同時阻擋大分子副反應中間體的擴散,從空間位阻角度抑制副反應。該策略在光催化氧化醇類制備醛類反應中表現優異,醛類產物選擇性可提升至 95% 以上。

五、結構優化的性能評估與案例分析

(一)性能評估指標體系

光利用率:通過測定反應器出口光強與入射光強的比值,結合反應轉化率,計算 “光子效率"(生成單位產物消耗的光子數),直觀反映光的利用效率。

反應選擇性:采用高效液相色譜(HPLC)、氣相色譜(GC)等手段,分析產物組成,計算目標產物占總產物的摩爾分數,評估反應選擇性。

長期穩定性:連續運行反應器 1000h 以上,監測光利用率、反應選擇性及催化劑活性的變化,評估結構優化后的長期運行性能。

(二)典型案例分析

精細化工中間體合成案例:某團隊針對光催化合成 2 - 羥基苯乙酮反應,對液固相連續流光化學反應器進行結構優化:采用紫外 LED 環形套管光源(光利用率提升 42%),設計螺旋形微通道流道(傳質效率提升 35%),并在通道內壁負載 晶面 TiO?催化劑膜(活性位點暴露率提升 50%)。優化后,反應器的 2 - 羥基苯乙酮選擇性從 68% 提升至 92%,光利用率從 23% 提升至 58%,連續運行 1200h 后性能無明顯衰減,滿足工業化生產需求。

難降解有機廢水處理案例:針對印染廢水降解中光利用率低、副產物多的問題,研究人員優化反應器結構:采用石英玻璃材質與聚四氟乙烯反射層(光利用率提升 30%),設計多孔陶瓷載體負載 TiO?/ZnO 復合催化劑(比表面積提升至 120m2/g),并集成夾套 - 微通道復合溫控系統(溫度波動<±0.5℃)。優化后,廢水 COD 去除率從 65% 提升至 90%,目標污染物(偶氮染料)降解選擇性從 72% 提升至 94%,且無有毒副產物(如含氯有機物)生成。

六、結論與展望

液固相連續流光化學反應器的結構優化是提升光利用率與反應選擇性的核心手段,通過光源系統與反應器的匹配設計、透光反射結構的改進、催化劑負載的光響應優化,可有效突破光利用率不足的瓶頸;借助流道結構的傳質強化、反應微環境的精準調控及活性位點的定向設計,能夠顯著提升反應選擇性。未來,隨著材料科學、流體力學與光學技術的交叉融合,反應器結構優化將朝著 “智能化、集成化、多功能化" 方向發展:一方面,通過引入數值模擬與人工智能技術,實現反應器結構的精準設計與參數自適應調控;另一方面,推動反應器與在線監測(如原位光譜、粒子圖像測速)、產物分離等單元的一體化集成,進一步提升技術的工業化應用價值。此外,面向碳中和與綠色化學需求,開發低能耗、可回收的結構化催化劑與反應器,將成為未來研究的重要方向,為液固相連續流光化學反應器技術的廣泛應用奠定基礎。

產品展示

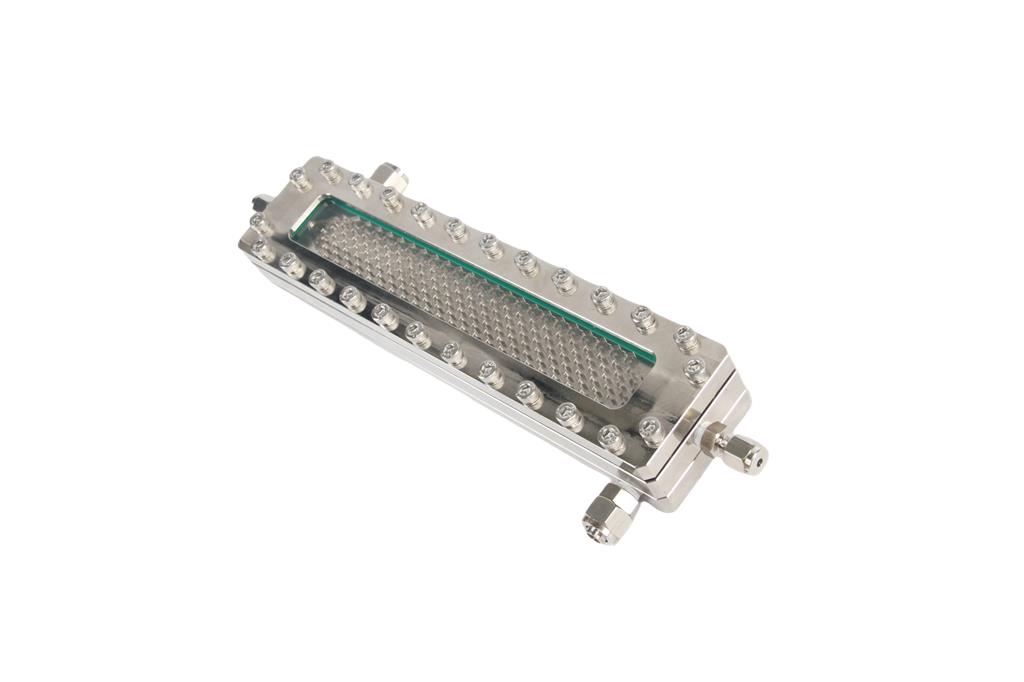

連續流光化學反應器底板上設計有大量擋板類混合結構,采用正三角形擋板,實現連續的2mm通道,流體或漿體經過時,強制對流程進行拆分和重組,實現湍流混合效果。反應器內部側面配有液體脈沖結構,通過疊加的脈沖作用,對流體進行多次混合,改善傳熱傳質,確保較窄的停留時間分布。兩者共同作用產生較大的光輻照面積,保證了光源光子的有效利用。

SSC-FPCR300液固相連續流光化學反應器適用固體粉末催化劑、溶液、氣體多相混合情況下的光催化微通道反應,微反應器通道不易堵塞,易于清理。