歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

綠色高溫催化:低碳能源與可持續化工中的關鍵催化技術解析

綠色高溫催化:低碳能源與可持續化工中的關鍵催化技術解析 更新時間:2025-10-12

更新時間:2025-10-12 點擊次數:77

點擊次數:77

在全球 “雙碳" 目標推進與生態環境約束日益趨緊的背景下,低碳能源轉型與可持續化工發展已成為破解資源環境瓶頸、實現產業綠色升級的核心路徑。而綠色高溫催化技術作為連接能源轉化與化工生產的關鍵紐帶,憑借其在高溫反應體系中高效調控反應路徑、降低能耗與污染物排放的獨特優勢,正成為推動兩大領域突破的核心驅動力。它不僅能夠解決傳統能源利用中效率低下、碳排放過高的痛點,還能為可持續化工生產提供低污染、高原子經濟性的技術方案,是實現 “能源 - 化工 - 環境" 協同發展的重要技術支撐。

一、綠色高溫催化技術的核心內涵與技術價值

綠色高溫催化技術并非簡單的 “高溫催化" 與 “綠色" 概念疊加,而是以原子經濟性、低碳化、環境友好為核心目標,通過設計高效、穩定、可循環的催化劑,在高溫反應條件下(通常為 400 - 1200℃)實現對反應速率、選擇性與產物分布的精準調控,從而減少反應過程中的能耗損失與污染物生成。其核心技術價值體現在三個維度:

(1)在能量效率提升方面,綠色高溫催化劑能夠降低反應的活化能壘,使原本需要高溫度才能發生的能源轉化或化工合成反應,在更低的能耗輸入下實現高效進行。例如,在天然氣甲烷化反應中,傳統催化劑需在 800℃以上高溫且能耗較高的條件下運行,而新型綠色高溫催化劑可將反應溫度降低 100 - 150℃,同時將能源利用效率提升 15% - 20%。

(2)在低碳減排層面,該技術通過優化反應路徑,可直接減少或避免含碳溫室氣體與有害污染物的生成。以煤化工領域的煤制烯烴過程為例,傳統工藝會產生大量 CO?與焦油類污染物,而采用綠色高溫催化技術后,不僅能將 CO?排放量降低 30% 以上,還能通過催化劑的選擇性吸附作用,減少焦油類物質的生成量,實現 “降碳減污" 協同。

(3)在資源循環利用上,綠色高溫催化技術為工業副產物與廢棄物的高值化轉化提供了可能。例如,鋼鐵行業產生的焦爐煤氣中含有大量 H?與 CO,通過綠色高溫催化重整技術,可將其轉化為合成氣,進而制備甲醇、乙二醇等化工產品,實現 “廢棄物 - 資源 - 產品" 的循環閉環,提升資源利用效率。

二、綠色高溫催化在低碳能源領域的核心應用場景

低碳能源領域是綠色高溫催化技術的重要應用陣地,其技術突破直接推動著新能源開發與傳統能源清潔化轉型的進程,主要集中在以下三大場景:

(1)氫能生產:高效制氫的 “催化劑引擎"

氫能作為零碳能源載體,其清潔、高效的生產是氫能產業發展的關鍵。綠色高溫催化技術在高溫水蒸氣重整制氫與太陽能光熱催化制氫中發揮著核心作用。在高溫水蒸氣重整制氫(如天然氣水蒸氣重整)中,傳統催化劑易因高溫燒結導致活性下降,而新型稀土摻雜型高溫催化劑(如 LaNiO?基催化劑)憑借優異的熱穩定性,可在 700 - 900℃的反應條件下保持長期活性,將氫氣產率提升至 90% 以上,同時降低反應過程中的能耗。在太陽能光熱催化制氫中,綠色高溫催化劑(如 TiO? - SiC 復合催化劑)能夠吸收太陽能轉化的高溫熱能,驅動水分解或甲烷裂解反應制氫,相比傳統電解水制氫,能耗降低 40% - 50%,且無碳排放,為 “綠氫" 規模化生產提供了技術路徑。

(2)碳捕集與轉化:實現 “碳封存" 向 “碳利用" 跨越

面對日益嚴峻的碳排放問題,單純的碳捕集與封存(CCS)技術已難以滿足可持續發展需求,而碳捕集與轉化(CCU)技術通過將 CO?轉化為高附加值化學品或燃料,實現了 “碳資源" 的循環利用,綠色高溫催化技術則是 CCU 技術的核心。在 CO?高溫催化加氫制甲醇反應中,Cu - ZnO - Al?O?基高溫催化劑可在 300 - 400℃、高壓條件下,將 CO?與 H?高效轉化為甲醇,甲醇選擇性可達 85% 以上,不僅實現了 CO?的減排,還產出了重要的化工原料。此外,在 CO?高溫催化重整制合成氣反應中,Ni 基高溫催化劑(如 Ni/Al?O? - ZrO?催化劑)能夠在 800 - 1000℃條件下,與甲烷等低碳烴類反應,生成 CO 與 H?的合成氣,為后續制備烯烴、芳烴等產品提供原料,實現 “碳減排" 與 “經濟收益" 的雙贏。

(3)固體廢棄物能源化:破解 “垃圾圍城" 與能源短缺雙重難題

隨著城市化進程加快,生活垃圾、農林廢棄物等固體廢棄物的產量激增,傳統填埋、焚燒方式不僅污染環境,還浪費了潛在的能源資源。綠色高溫催化技術通過高溫催化氣化與高溫催化燃燒技術,實現了固體廢棄物的能源化利用。在高溫催化氣化過程中,以生物質廢棄物(如秸稈、木屑)為原料,采用 Fe - Ca - K 基復合高溫催化劑,在 800 - 1000℃條件下,可將生物質轉化為富含 H?、CO 的生物質燃氣,燃氣熱值可達 12 - 16MJ/m3,可直接用于發電或作為工業燃料。在高溫催化燃燒中,針對生活垃圾焚燒產生的二噁英等有害污染物,V?O? - WO?/TiO?基高溫催化劑可在 300 - 400℃條件下,將二噁英的分解效率提升至 99% 以上,同時降低氮氧化物的生成量,實現固體廢棄物焚燒的 “清潔化、能源化"。

三、綠色高溫催化在可持續化工中的創新應用與產業價值

可持續化工的核心目標是實現 “化工生產全流程的綠色化",包括原料綠色化、反應綠色化與產物綠色化。綠色高溫催化技術通過優化化工反應過程,減少有毒有害原料的使用、降低反應能耗與污染物排放,為可持續化工發展提供了關鍵技術支撐,其創新應用主要體現在以下領域:

(1)綠色烯烴制備:突破傳統工藝的 “高碳瓶頸"

烯烴(如乙烯、丙烯)是化工產業的基礎原料,傳統制備工藝(如石腦油裂解)存在能耗高、碳排放量大、原料依賴化石資源等問題。綠色高溫催化技術通過甲醇制烯烴(MTO) 與生物質制烯烴技術,實現了烯烴制備的綠色化轉型。在 MTO 反應中,SAPO - 34 分子篩高溫催化劑可在 400 - 500℃條件下,將甲醇高效轉化為乙烯與丙烯,烯烴選擇性可達 80% 以上,相比石腦油裂解工藝,能耗降低 30%,碳排放減少 40%。在生物質制烯烴中,以纖維素、半纖維素等生物質為原料,通過 ZnCl? - HZSM - 5 復合高溫催化劑的催化作用,在 600 - 700℃條件下,可將生物質轉化為烯烴,實現 “可再生原料" 替代 “化石原料",推動烯烴產業向低碳化、可持續化發展。

(2)精細化工綠色合成:提升原子經濟性與產品安全性

精細化工產品(如醫藥中間體、染料、香料)的傳統合成工藝常使用有毒有害的化學試劑(如強酸、強堿、重金屬催化劑),不僅污染環境,還存在產品安全性隱患。綠色高溫催化技術通過高溫催化氧化、高溫催化加氫等反應,實現了精細化工產品的綠色合成。例如,在醫藥中間體對苯二甲酸的制備中,傳統工藝采用鈷 - 錳 - 溴催化劑,在高溫高壓下氧化對二甲苯,會產生大量含溴廢水與 VOCs 污染物,而采用 V?O? - TiO?基高溫催化氧化技術,在 350 - 450℃條件下,可直接將對二甲苯氧化為對苯二甲酸,原子經濟性提升至 95% 以上,且無含溴廢水排放,產品純度與安全性顯著提升。此外,在染料中間體苯胺的制備中,采用 Ni - Pd/Al?O?高溫催化加氫技術,在 400 - 500℃條件下,將硝基苯加氫還原為苯胺,相比傳統鐵粉還原工藝,能耗降低 50%,且無鐵泥等固體廢棄物產生,實現了精細化工合成的高收益。

(3)工業廢水處理:破解高濃度有機廢水的 “治理難題"

化工企業產生的高濃度有機廢水(如焦化廢水、農藥廢水)具有成分復雜、毒性大、難降解等特點,傳統生化處理技術難以達到排放標準。綠色高溫催化技術通過高溫催化濕式氧化(CWAO) 與高溫催化超臨界水氧化(SCWO) 技術,為高濃度有機廢水處理提供了高效解決方案。在 CWAO 技術中,以 Cu - Mn - Ce 復合氧化物為高溫催化劑,在 200 - 300℃、高壓條件下,可將廢水中的有機污染物(如酚類)氧化分解為 CO?、H?O 等無害物質,COD 去除率可達 90% 以上,相比傳統處理工藝,處理效率提升 3 - 5 倍。在 SCWO 技術中,針對難降解的持久性有機污染物(如多氯聯苯),采用 Ru/Al?O?高溫催化劑,在 374℃以上的超臨界水條件下,可將有機污染物氧化分解,去除率接近 100%,且無二次污染,為化工企業高濃度有機廢水的 “達標排放" 與 提供了技術保障。

四、綠色高溫催化技術面臨的挑戰與未來發展方向

盡管綠色高溫催化技術在低碳能源與可持續化工領域已取得顯著進展,但在實際應用中仍面臨諸多挑戰,同時也孕育著廣闊的發展空間。

(1)當前面臨的核心挑戰

從技術層面來看,催化劑的長期穩定性是首要挑戰。在高溫反應條件下,催化劑易發生燒結、積碳、活性組分流失等問題,導致催化活性下降,縮短使用壽命。例如,在 CO?高溫催化加氫反應中,Ni 基催化劑在長期高溫運行過程中,Ni 顆粒易燒結長大,活性位點減少,反應 1000 小時后活性可能下降 30% - 50%。其次,催化劑的選擇性調控難度較大。在復雜的高溫反應體系中,往往存在多個副反應路徑,如何通過催化劑設計精準調控反應選擇性,減少副產物生成,是提升反應效率與產物價值的關鍵。例如,在生物質制烯烴反應中,除了生成目標烯烴外,還易生成甲烷、焦炭等副產物,如何抑制副反應仍是技術難點。

從產業應用層面來看,催化劑成本過高與反應設備要求苛刻限制了技術的規模化推廣。部分高性能綠色高溫催化劑依賴貴金屬(如 Pt、Pd、Ru)或稀有稀土元素,導致催化劑成本較高,難以滿足大規模工業應用需求。同時,高溫反應通常需要耐高溫、耐腐蝕的特殊反應設備(如高溫高壓反應器),設備投資與運維成本較高,增加了企業的應用門檻。

(2)未來發展方向

針對上述挑戰,綠色高溫催化技術的未來發展將圍繞 “高效化、低成本化、穩定化、集成化" 展開:

在催化劑設計與制備方面,將向 “非貴金屬化" 與 “結構精準調控" 方向發展。通過研發過渡金屬復合氧化物(如 Fe - Co - Ni 基氧化物)、碳基復合材料(如石墨烯負載催化劑)等非貴金屬催化劑,替代傳統貴金屬催化劑,降低催化劑成本。同時,利用先進的材料制備技術(如原子層沉積、溶膠 - 凝膠法),實現催化劑活性位點的精準調控與微觀結構的優化,提升催化劑的活性、選擇性與穩定性。例如,通過原子層沉積技術在催化劑表面構建超薄保護膜,可有效抑制高溫下催化劑的燒結與積碳,延長使用壽命。

在反應工藝優化方面,將推動 “多反應耦合" 與 “智能化調控"。通過將多個獨立的高溫催化反應耦合為一個集成反應體系,減少反應步驟與能耗損失,提升整體反應效率。例如,將 CO?捕集與高溫催化加氫反應耦合,實現 CO?的 “捕集 - 轉化" 一體化,減少中間環節的能耗與成本。同時,結合人工智能與大數據技術,建立高溫催化反應的動力學模型與催化劑性能預測模型,實現反應過程的智能化調控與催化劑的精準設計,縮短研發周期,降低研發成本。

在產業應用推廣方面,將加強 “產學研用" 協同與 “示范工程建設"。通過高校、科研機構與企業的深度合作,加快綠色高溫催化技術的成果轉化與工業化應用。同時,建設一批規模化的示范工程(如萬噸級 CO?催化轉化制甲醇示范工程、生物質催化氣化制燃氣示范工程),驗證技術的可行性與經濟性,為技術的大規模推廣提供支撐。此外,政府應出臺相關的政策支持(如補貼、稅收優惠),降低企業的應用成本,推動綠色高溫催化技術在低碳能源與可持續化工領域的廣泛應用。

五、總結

綠色高溫催化技術作為低碳能源轉型與可持續化工發展的關鍵核心技術,其技術突破與產業應用不僅能夠推動能源結構的優化與化工產業的綠色升級,還能為全球 “雙碳" 目標的實現與生態環境的保護提供重要支撐。盡管當前技術仍面臨催化劑穩定性、成本控制、產業應用等方面的挑戰,但隨著催化劑設計、反應工藝與智能化技術的不斷創新,綠色高溫催化技術必將在未來能源與化工領域發揮更加重要的作用,為構建 “清潔低碳、安全高效" 的能源體系與 “綠色環保、循環高效" 的化工產業體系貢獻核心力量。

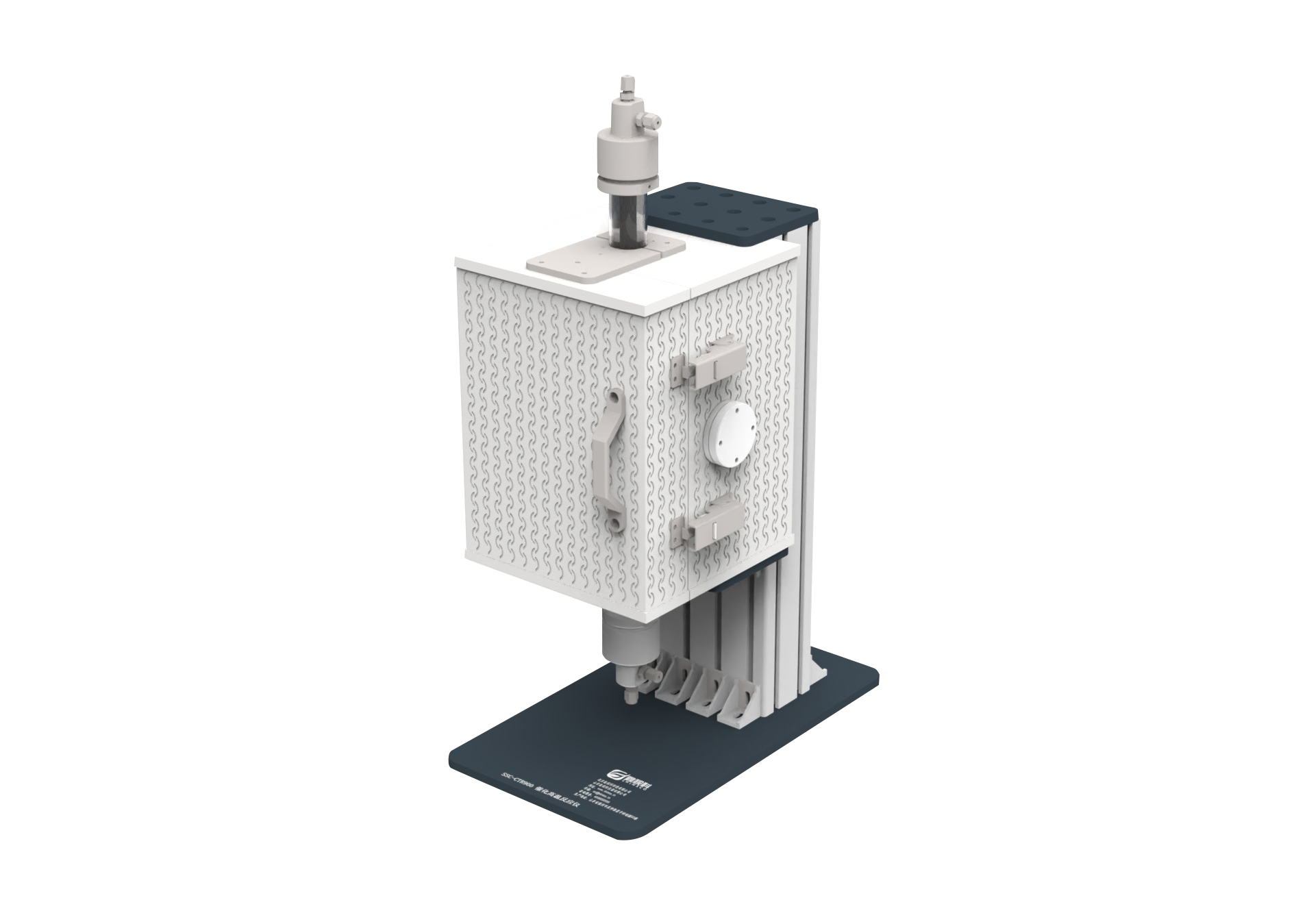

產品展示

SSC-CTR900 催化高溫反應儀適用于常規高溫高壓催化反應、光熱協同化、催化劑的評價及篩選、可做光催化的反應動力學、反應歷程等方面的研究。主要應用到高溫高壓光熱催化反應,光熱協同催化,具體可用于半導體材料的合成燒結、催化劑材料的制備、催化劑材料的活性評價、光解水制氫、光解水制氧、二氧化碳還原、氣相光催化、甲醛乙醛氣體的光催化降解、苯系物的降解分析、VOCs、NOx、SOx、固氮等領域。實現氣固液多相體系催化反應,氣固高溫高壓的催化反應,滿足大多數催化劑的評價需求。

產品優勢:

SSC-CTR900催化高溫反應儀的優勢特點

1)高溫高壓催化反應儀可實現催化高溫<900℃C高壓<10MPa反應實驗

2)紫外、可見、紅外等光源照射到催化劑材料的表面,實現光熱協同和光誘導催化;

3)光熱催化反應器采用高透光石英玻璃管,也可以采用高壓反應管,兼容≤30mm 反應管;

4)可以實現氣氛保護、抽取真空、PECVD、多種氣體流量控制等功能;

5)可以外接鼓泡配氣、背壓閥、氣液分離器、氣相色譜等,實現各種功能的擴展;

6) 采取模塊化設計,可以實現光源、高溫反應爐、高溫石英反應器、高真空、固定床反應、

光熱反應等匹配使用;

7) 高溫高壓催化反應儀,小的占地面積,可多功能靈活,即買即用。