歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

從實驗室到中試:催化高溫反應儀在過程開發中的核心角色

從實驗室到中試:催化高溫反應儀在過程開發中的核心角色 更新時間:2025-11-07

更新時間:2025-11-07 點擊次數:37

點擊次數:37

在化工、能源、材料等制造領域,過程開發是連接基礎研究與工業化生產的關鍵橋梁,而催化高溫反應作為眾多工藝的核心單元,其效率與穩定性直接決定了最終產品的質量、成本與環保性能。催化高溫反應儀作為模擬反應條件的核心設備,不僅是實驗室階段篩選催化劑、優化反應參數的 “精密探針",更是中試階段驗證工藝可行性、降低工業化風險的 “關鍵轉換器"。本文將系統剖析其在過程開發全鏈條中的角色定位、技術價值與應用邏輯。

一、過程開發的 “雙階段壁壘" 與催化高溫反應儀的介入邏輯

過程開發通常分為實驗室小試與中試放大兩個核心階段,二者存在顯著的技術鴻溝:實驗室階段以 “探索性" 為核心,側重反應機理研究與參數初步篩選,樣品量通常在毫克至克級,反應條件相對理想;中試階段則以 “驗證性" 為目標,需模擬工業化裝置的物料循環、熱量傳遞、流體力學特性,處理量提升至千克至噸級,且需應對原料雜質、設備材質、連續運行穩定性等復雜問題。

催化高溫反應儀的核心價值,在于通過精準復現高溫、高壓、多組分催化反應環境,搭建起跨越 “小試 - 中試" 鴻溝的技術橋梁。其介入邏輯可概括為:在實驗室階段 “精準篩選",為中試提供可靠的基礎數據;在中試階段 “模擬驗證",為工業化裝置設計提供關鍵參數,最終實現 “從毫克級探索到噸級生產" 的平穩過渡。

二、實驗室小試階段:催化高溫反應儀的 “精準篩選" 角色

在實驗室小試階段,過程開發的核心目標是確定反應路徑與基礎參數,催化高溫反應儀在此階段承擔 “篩選器" 與 “數據發生器" 的雙重職能,具體體現在三個維度:

1. 催化劑性能的高效篩選與機理驗證

催化劑是高溫催化反應的核心,其活性、選擇性、穩定性直接決定反應效率。催化高溫反應儀可通過程序升溫控制、精準流量調節、在線成分分析等功能,快速評估不同催化劑(如金屬氧化物、分子篩、負載型催化劑)在特定溫度(通常為 300-1000℃)、壓力下的反應性能。例如,在合成氨工藝開發中,儀器可實時監測不同鐵基催化劑在 450℃、15MPa 條件下的氨轉化率,篩選出活性最高、壽命最長的催化劑配方,避免因催化劑選擇不當導致后續中試失敗。

2. 反應參數的精細化優化

實驗室階段需確定 “溫度、壓力、原料配比、空速" 等關鍵參數的范圍,而這些參數的微小變化可能對反應結果產生顯著影響。催化高溫反應儀具備高精度控溫(波動 ±0.5℃)、高壓穩定控制(最高可達 30MPa)、多通道原料混合等特性,可通過 “單因素變量法" 或 “響應面法" 系統優化參數。例如,在甲烷干重整制合成氣工藝中,儀器可精準調節 CH?與 CO?的配比(1:1 至 1:2)、反應溫度(700-900℃)、空速(1000-5000h?1),最終確定 CO 與 H?選擇性最高、積碳量最少的參數組合,為中試裝置的參數設定提供基礎依據。

3. 反應風險的早期識別

部分高溫催化反應可能伴隨副反應(如積碳、催化劑燒結)或安全風險(如物料分解、爆炸),催化高溫反應儀可通過在線監測(如氣相色譜、質譜聯用)、實時壓力預警、高溫保護裝置等功能,早期識別潛在風險。例如,在丙烷脫氫制丙烯工藝中,儀器可通過在線分析發現,當溫度超過 650℃時,丙烷裂解副反應加劇,導致丙烯選擇性下降,同時催化劑積碳速率加快,從而提前確定溫度上限,避免中試階段因高溫導致的設備損耗與產物不合格。

三、中試放大階段:催化高溫反應儀的 “模擬驗證" 與 “問題解決" 角色

中試階段是過程開發的 “試金石",需驗證實驗室參數在放大條件下的適用性,同時解決 “傳質、傳熱、流體力學" 等工業化關鍵問題。催化高溫反應儀在此階段的角色從 “篩選器" 轉變為 “模擬驗證平臺" 與 “問題診斷工具",具體體現在三個方面:

1. 工藝參數的 “放大效應" 驗證

實驗室小試通常采用 “微型固定床反應器",物料停留時間、傳熱效率與中試裝置(如管式反應器、流化床反應器)存在顯著差異,易出現 “放大效應"(如反應效率下降、選擇性降低)。催化高溫反應儀可通過模塊化設計(如小型固定床、流化床模擬模塊)、可變反應管尺寸(直徑從 10mm 至 50mm)、多段加熱控溫等功能,模擬中試裝置的傳熱、傳質特性,驗證實驗室參數的放大適用性。例如,在苯乙烯脫氫工藝中,實驗室小試采用直徑 10mm 的反應管,中試裝置反應管直徑擴大至 50mm,此時通過催化高溫反應儀模擬 50mm 反應管的溫度分布(軸向溫差 ±5℃)與物料流速,可發現實驗室確定的 “620℃反應溫度" 在中試條件下會導致管內局部過熱,丙烯選擇性下降 5%,進而調整加熱方式(如采用多段加熱),確保中試參數與實驗室結果一致。

2. 工業化原料與設備的適應性測試

實驗室階段通常使用高純度原料(如 99.99% 的試劑級氣體)與惰性材質反應管(如石英管),而中試階段需使用工業級原料(含微量雜質)與金屬材質設備(如不銹鋼、哈氏合金),這些差異可能影響反應性能。催化高溫反應儀可通過原料雜質模擬(如添加微量 S、Cl 離子)、可變材質反應管(石英、不銹鋼、合金) 等功能,測試工業化條件對反應的影響。例如,在乙烯氧化制環氧乙烷工藝中,工業級乙烯可能含微量硫化物,通過催化高溫反應儀向原料中添加 10ppm 的 H?S,可發現催化劑活性下降 15%,進而確定中試階段需增加原料脫硫裝置,避免工業化生產中催化劑失活。

3. 連續運行穩定性與故障診斷

中試階段需驗證工藝的連續運行穩定性(通常為 72-168 小時),而催化高溫反應儀具備長時間穩定控溫、自動進料與產物收集、遠程監控等功能,可模擬中試裝置的連續運行狀態,并實時診斷故障。例如,在甲醇制烯烴(MTO)工藝中,通過催化高溫反應儀進行 100 小時連續運行測試,發現運行 70 小時后催化劑選擇性下降,產物中乙烯 / 丙烯比例失衡,通過在線分析確定為催化劑結焦導致,進而在中試裝置中增加催化劑再生系統,確保連續生產穩定性。

四、總結:催化高溫反應儀 —— 過程開發的 “核心紐帶"

從實驗室小試到中試放大,催化高溫反應儀的角色始終圍繞 “數據精準化、工藝可行化、風險可控化" 展開:在小試階段,它是篩選催化劑、優化反應參數的 “精密工具",為過程開發提供科學依據;在中試階段,它是驗證放大效應、適應工業化條件的 “模擬平臺",為工業化裝置設計降低風險。

隨著化工、能源領域對 “高效、低碳、安全" 工藝的需求提升,催化高溫反應儀也將向 “更高溫高壓、更精準在線分析、更智能自動化" 方向發展(如集成 AI 算法實現參數自優化、開發超高溫 1200℃以上反應模塊),進一步強化其在過程開發中的核心紐帶作用,推動更多實驗室成果快速轉化為工業化生產力。

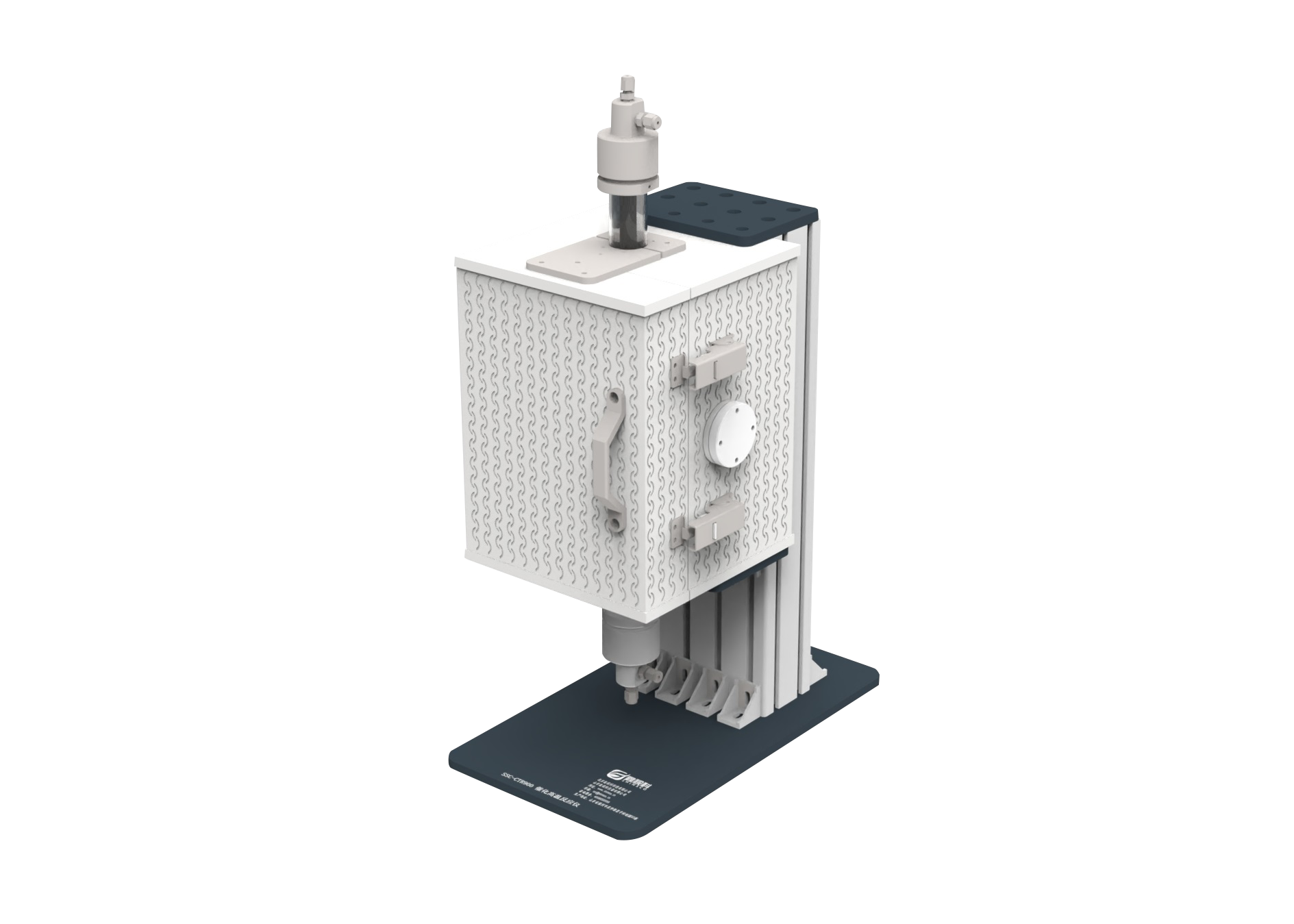

產品展示

SSC-CTR900 催化高溫反應儀適用于常規高溫高壓催化反應、光熱協同化、催化劑的評價及篩選、可做光催化的反應動力學、反應歷程等方面的研究。主要應用到高溫高壓光熱催化反應,光熱協同催化,具體可用于半導體材料的合成燒結、催化劑材料的制備、催化劑材料的活性評價、光解水制氫、光解水制氧、二氧化碳還原、氣相光催化、甲醛乙醛氣體的光催化降解、苯系物的降解分析、VOCs、NOx、SOx、固氮等領域。實現氣固液多相體系催化反應,氣固高溫高壓的催化反應,滿足大多數催化劑的評價需求。

產品優勢:

SSC-CTR900催化高溫反應儀的優勢特點

1)高溫高壓催化反應儀可實現催化高溫<900℃C高壓<10MPa反應實驗

2)紫外、可見、紅外等光源照射到催化劑材料的表面,實現光熱協同和光誘導催化;

3)光熱催化反應器采用高透光石英玻璃管,也可以采用高壓反應管,兼容≤30mm 反應管;

4)可以實現氣氛保護、抽取真空、PECVD、多種氣體流量控制等功能;

5)可以外接鼓泡配氣、背壓閥、氣液分離器、氣相色譜等,實現各種功能的擴展;

6) 采取模塊化設計,可以實現光源、高溫反應爐、高溫石英反應器、高真空、固定床反應、

光熱反應等匹配使用;

7) 高溫高壓催化反應儀,小的占地面積,可多功能靈活,即買即用。